خنک کاری در حین برش با دستگاه هات تپ فرایند حائز اهمیتی است که از جنبه های ایمنی و فنی برخوردار است. در عملیات هات تپ خطوط لوله را با استفاده از ماشین هات تپ برش می دهیم. این خطوط در حین برش خوردن با دستگاه هات تپ دارای جریان هستند و سیال درون آن در حرکت است. خطوط لوله ای که دارای جریان هستند، به اصطلاح خطوط لوله تحت فشار نامیده می شوند. صفر تا صد عملیات هات تپ بدون توقف در جریان سیال درون لوله انجام می شود. می توان گفت در حین اجرایش عملیات هات تپ افتی در بهره برداری از خطوط لوله ایجاد نمی کند و واحدها و مناطق پایین دست این خطوط می توانند از خدمات آن بهره گیری کنند.

خنک کاری در حین اجرای عملیات هات تپ

نکاتی که در بالا ذکر شد مزیت های عملیات هات تپ به لحاظ اقتصادی و خدمات رسانی هستند اما اگر بخواهیم عدم توقف جریان درون لوله را از منظر فنی و ایمنی بسنجیم باید به مراحل مختلف عملیات هات تپ و ماهیت اجرایش این مراحل نگاهی بیاندازیم. اجرای عملیات هات تپ در دو نقطه ی اساسی زاینده ی گرما و حرارت است که این حرارت می تواند موجب اشتعال و انفجار شود. در واقع ماهیت بسیاری از سیالات درون خطوط لوله به صورتی است که با استفاده از حرارت وارد واکنش های شیمیایی می شوند. همچنین حرارت می تواند این سیالات را تحریک کند و اشتعال و انفجار را به دنبال داشته باشد. دو مرحله ی اساسی که در عملیات هات تپ نیاز به خنک کاری و رفع حرارت دارند عبارت اند از:

- جوشکاری اتصالات بر روی خطوط لوله: در صورتی که اتصالات خطوط لوله از نوع جوشی باشند با استفاده از عملیات جوشکاری تیگ یا جوش آرگون این اتصالات را بر روی خط لوله نصب می کنیم. در حین اجرای عملیات جوشکاری، سیال درون لوله جریان دارد. جوشکاری عملیاتی است که با استفاده از حرارت و ذوب فلزات انجام می شود. جنس لوله ها نیز اکثراً از نوع فولادی و آلیاژهای فلزی است که رسانای خوبی برای انتقال حرارت و گرما هستند و به راحتی می توانند گرمای حاصل از عملیات جوشکاری را از دیواره ی لوله منتقل کرده و در تماس با سیال قرار دهند. در صورتی که سیال درون لوله ساکن باشد، حرارت حاصل از جوشکاری می تواند به راحتی سیال را ترغیب به اشتعال یا انفجار کند. به خصوص اگر ماهیت فیزیکی سیال از نوع گازی باشد.

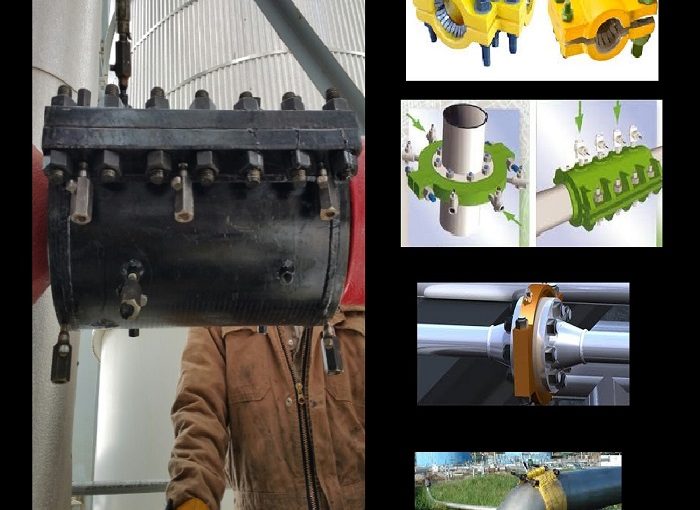

- برش هات تپی که با استفاده از دستگاه هات تپ بر روی خط لوله ایجاد می شود، مرحله ی دیگر زاینده ی حرارت است که در صورت سکون سیال قادر به اجرای آن نخواهیم بودیم. دستگاه هات تپ با استفاده از اجزای برشی خود لوله را دریل کرده و سپس آن را برش می دهد. فرایند دریل کردن لوله ابتدایی ترین مرحله از برش هات تپی است. این عملیات با استفاده از قطعه ای به نام مته راهنما (pilot drill) انجام می شود. پس از عملیات دریل، کاتر و الماسه های متصل به آن به دیواره ی خط لوله می رسند. کاتر به صورت چرخشی با دیواره ی لوله تماس برقرار کرده و درون دیواره نفوذ می کند. این فرایند برشی دارای اصطکاک زیادی است و همین اصطکاک تولید نیروی حرارتی فوق العاده زیادی می کند و می تواند نقطه ی عطفی برای اشتعال و انفجار سیال درون لوله باشد.

به منظور جلوگیری از اشتعال و انفجار سیال، می توانیم از جریان سیال درون خط کمک بگیریم. سیالات گازی و مایع درون لوله دارای دماهای تفاوی هستند. این سیالات با فشارهای مختلفی از مقاطع مختلف خطوط لوله می گذرند. این سیالات در حال گذر از موضع عملیاتی هات تپ می توانند، حرارت حاصل از جوشکاری و برش هات تپ را به خود جذب کرده و از نقطه ی عملیاتی دور شوند. جریان سیال درون لوله کمک می کند تا مقدار کمی از سیال میزانی از حرارت را به خود جذب کرده و از منطقه ی زاینده ی حرارت دور شود. در این صورت فرایند خنک کاری انجام می شود و می توان عملیات هات تپ را تا مرحله ی نهایی و برش کامل خط لوله ادامه داد. برای استفاده از فرایند خنک کاری و در صورتی که فشار سیال درون خط پایین باشد و نتواند حرارت حاصل از این مراحل را به خوبی از موضع عملیاتی دور کند، از کارفرما تقاضا می شود تا فشار خط را به صورت موضعی افزایش دهد تا فرایند خنک کاری به درستی اجرا شود.