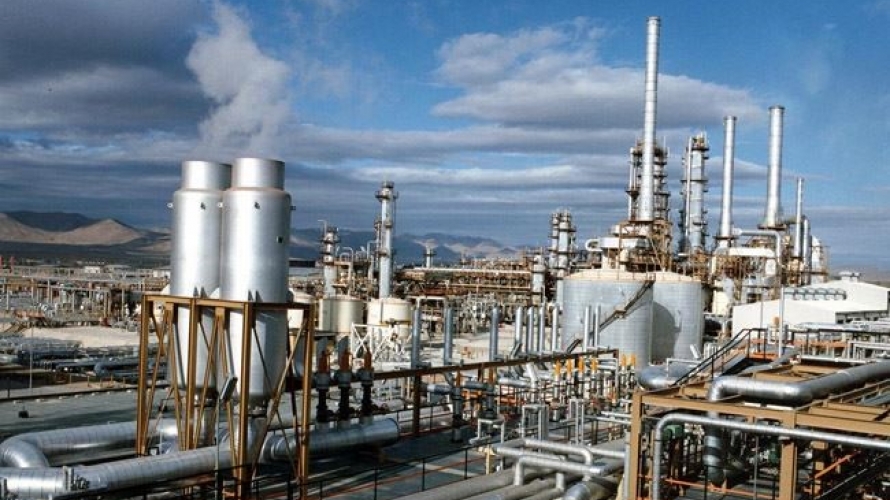

بدیهی است که بیشترین حجم عملیات های انشعاب گیری هات تپ در مجتمع هایی انجام می شوند که خطوط لوله فرایندهای عمده آن را تشکیل می دهند امری رایج است. انشعاب گیری به روش هات تپ یک فرایند از زیرمجموعه فرایندهای کار گرم است که دارای ماهیت و کارکردهای ویژه بوده و مستلزم رعایت استانداردها و الزامات به صورت جدی است. انشعاب گرم هات تپ در صورتی با موفقیت انجام خواهد شد که کلیه مجموعه نسبت به تمامی زوایای کار آشنایی و اشراف کافی را داشته باشند و همچنین کارفرما نیز شناخت نسبی نسبت به حساسیت ها و مخاطرات بالقوه آن داشته باشد.

چنان که می دانیم اجرایhot tap منوط به توافقات نهایی میان کارفرما و مجری عملیات هات تپ است که در نقش پیمانکار حضور خواهد داشت. یکی از مهم ترین نکاتی که توافق مذکور را سازنده و مثمر ثمر می گرداند شناخت و درک متقابل فنی و ایمنی و البته سایرتوافقات است که جنبه های حقوقی و مالی دارند. اما فاکتور اساسی در اجرای صحیح عملیات این است که افزون بر پیمانکار، کارفرما نیز شناختی بالا نسبت به فرایند داشته باشد چرا که در هر صورت پرمیت انجام کار گرم هات تپ توسط کارفرما صادر خواهد شد.

صدور پرمیت مسئولیت سنگینی است که بر گردن کارفرما خواهد بود. به همین دلیل او باید تمامی شرایط و نیازهای اجرای صحیح عملیات را شناخته و مورد پایش و بازرسی قرار دهد. هر گونه اهمال و بی توجهی کارفرما در صدور پرمیت می تواند تبعاتی زیانبار و جبران ناپذیر به بار داشته باشد. بنابراین این فقط پیمانکار نیست که باید نسبت به زوایای کار hot tap اشراف داشته باشد، چه بسا در اثر اهمال و بی توجهی پیمانکار برخی شرایط برای hot tap فراهم نشده باشد، در این شرایط طبیعتاً کارفرما است که باید حساسیت کافی را به خرج داده و رفع ایراد کند تا شرایط برای انجام صحیح عملیات فراهم شود.

کارفرما در نقش پرمیت دهنده انجام عملیات باید کلیه متغیرهای موجود در محیط را که بر کار گرمhot tap اثر می گذارند مورد بررسی قرار دهد. داده های او در درجه اول استانداردها و الزامات شرکت کارفرما، و در درجه دوم دستورالعمل هایی است که پیمانکار برای انجام کار صادر کرده است. تنها در صورتی پرمیت صادر خواهد شد که هر دو دستورالعمل کارفرما و پیمانکار اجرایی شده باشند و اگر متغیری در محیط موجود باشد که تنها با یکی از این دستورالعمل ها عدم تطابق داشت باید از صدور پرمیت ممانعت شود. برای مثال ممکن است شرایط کاری مجموعه تحت فشاری معین از نظر کارفرما صحیح و کاربردی باشد اما پیمانکار برای اجرای هات تپ به فشاری بالاتر یا پایین تر از فشار موجود نیاز داشته باشد. در این صورت وظیفه کارفرماست که ابتدا شرایط را برای عملیاتی شدن هات تپ فراهم کند و سپس مجوز صدور کار در محیط را صادر کند.

در بسیاری از موارد ممکن است محیط مملو از مواد شیمیایی باشد که در درما و شرایط محیطی موجود آسیبی به تأسیسات، تجهیزات ونیروی انسانی وارد نمی کنند اما همین موارد می توانند باعث بروز سانحه برای عملیات hot tap شوند. ممکن است مسیرهای تردد برای فرایندهای رایج در محیط کاملاً مناسب و مساعد باشند اما مطابق با استانداردهای کار گرم هات تپ نباشد. چنان که می دانیم هات تپ ملزومات خاص خود مازاد بر محدودیت های محیط کار را دارد که تعبیه مسیرهای تردد از جمله آنهاست. در این دست شرایط کارفرما ملزم است محدودیت های حداکثری را لحاظ کند تا کار با حداکثر ضریب ایمنی انجام شود.

با توجه به نکات ذکر شده صدرو پرمیت در هات تپ تنها در شرایطی قابل انجام است که مراتب زیر رعایت شده باشند:

– ابتدا مسئول محوطه ای که کار گرم hot tap در انجا انجام می شود الزامات سازمانی خود برای محیط را مورد بازرسی قرار می دهد. این الزامات شامل دستورالعمل های مربوط به کارهای جاری محیط به علاوه الزاماتی خواهد بود که کارفرما برای انجام هات تپ لحاظ کرده است.

– سپس مسئول محوطه به استانداردها، الزامات، دستورالعمل ها و چک لیست هایی رجوع خواهد کرد که مجری هات تپ برای آن کار بخصوص تدوین کرده است. این الزامات مازاد بر دستور کارهای سازمان تدوین خواهند شد و دارای الزام اجرایی می باشند.

– عملیاتی کردن دستورالعمل ها و چک لیست ها به نحوی که تمامی مفاد آن به صورت کامل رعایت شوند از جمله دیگر نکاتی است که باید با جدیت مورد توجه قرار گیرند.

– بازرسی نهایی پیش از آغاز عملیات و در زمانی انجام خواهد شد که پیمانکار برای اجرای عملیات hot tapآماده شده است. در این شرایط نیز مسئول امر ضمن بازرسی نهایی و حصول اطمینان از جوانب امر، پرمیت کار گرم هات تپ را صادر می کند.

مدت زمان اعتبار پرمیت وابسته به برنامه ریزی های فنی و نیز هماهنگی هایی است که با پیمانکار اجرای عملیات صورت خواهد گرفت. در این خصوص هماهنگی های لازم مخصوصا در مورد مدت زمان انجام کار بسیار ضروری است. برای مثال ممکن است کارفرما به منظور تطابق دادن شرایط مجموعه با مختصات فنی و ایمنی تغییراتی موضعی و موقتی برای امکان پذیر کردن عملیات هات تپ انجام داده باشد و این تنظیمات به صورت خودکار پس از مدت زمان مشخص به حالت اولیه خود بازگردند. در این شرایط اگر عملیات hot tap ظرف آن زمان به اتمام نرسیده باشد بدون شک میان فرایندها و تنظیمات تداخل ایجاد شده و می تواند خطرات بزرگی را به همراه داشته باشد. پیشگیری از این دست موارد هماهنگی های دائم میان کارفرما و پیمانکار را می طلبد و مجری کار نیز موظف است به محض اتمام مدت زمان پرمیت نسبت به تمدید آن اقدام نماید تا کوچک ترین اختلال و خطری متوجه عملیات نشود.

هات تپ کاری با ماهیت ویژه محسوب میشود و به این دلیل هیچ گونه اهمال در خصوص آن جایز نیست. دانش و تجربه کافی در کنار تمرکز و جدیت در پیشبرد امر ضمن رعایت تمامی جوانب از نکات مهمی است که باید مورد توجه دقیق قرار گیرد تا عملیات به بهترین شکل به انجام برسد.