جوشکاری عملیاتی است که بخش اعظمی از مراحل پیش عملیاتی هات تپ را به خود اختصاص می دهد. از جوشکاری در محل کارگاه هات تپ برای سرهم بندی و مونتاژ کردن قطعات مختلف اتصالات استفاده می شود. قطعاتی که از پیش به وسیله هوابرش یا دیگر روش های برشکاری و همچنین تراشکاری و فرزکاری به دست آمده اند با استفاده از جوشکاری به یکدیگر متصل شده و سازه ی نهایی اتصال را حاصل می کند. همین اتصالات زمانی که به منطقه ی عملیاتی و سایت خط لوله منتقل می شود باید بر روی خط لوله نصب شوند. نصب اتصالات بر روی خط لوله را به طور معمول با استفاده از جوشکاری انجام می دهند. جوشکاری اتصالات بر روی خطوط لوله دارای شرایط و دستورالعمل های خاصی است که در این نوشته به آن ها خواهیم پرداخت.

شرایط جوشکاری بر روی خط لوله

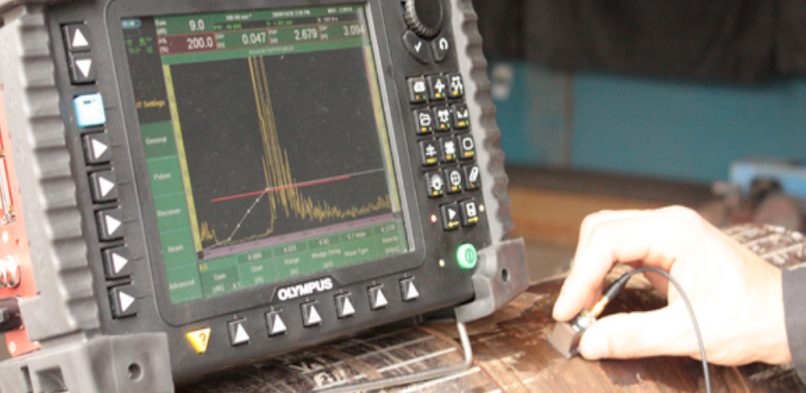

ضخامت خط لوله

پیش از آغاز هر گونه اقدام برای عملیات هات تپ می بایست ضخامت خط لوله را مورد بررسی قرار دهیم. اندازه گیری ضخامت خط لوله با استفاده از دستگاه های التراسونیک اندازه گیری ضخامت خطوط لوله انجام می شود. با استفاده از این دستگاه ها نیازی به بریدن لوله نخواهیم داشت. در صورتی که ضخامت لوله کمتر از میزان ایمن برای جوشکاری باشد باید از اتصالاتی استفاده کنیم که نیازی به استفاده از عملیات جوشکاری ندارند و اتصالات مکانیکی نامیده می شوند. ممکن است در نصب این اتصالات بر روی خطوط لوله نیز مشکلات و چالش هایی پیش پای پیمانکار و کارفرما وجود داشته باشد که در آن صورت، از اجرای عملیات هات تپ صرف نظر می شود. البته لغو شدن اجرای عملیات هات تپ در موارد بسیار نادر اتفاق خواهد افتاد و در بسیاری مواقع با استفاده از روش های جایگزین می توان عملیات را با موفقیت به پایان رساند.

دلیل اینکه بر روی خطوط لوله با ضخامت کم، عملیات جوشکاری را انجام نمی دهیم، آسیب به این گونه لوله ها در شرایط جوشکاری است. همان طور که می دانید حرارت حاصل از جوشکاری بسیار بالا است و این حرارت می تواند خطوط لوله کم ضخامت را با آسیب و نشتی مواجه سازد. عملیات هات تپ و تمام مراحل پیش عملیاتی آن بر روی خطوط لوله تحت فشار انجام می شوند. این بدین معنی است که در هنگام نصب اتصالات بر روی لوله، سیال در داخل لوله در جریان است. در صوری بروز هرگونه آسیب در حین عملیات جوشکاری سیال به محیط بیرونی درز کرده و این درز و نشت می تواند خطراتی را به دنبال داشته باشد.

دمای سیال

برخی از سیالات هستند که ماهیتاً دارای دمای فوق العاده بالایی هستند. دمای بالا و حرارت یکی از عوامل ایجاد آتش سوزی است. ممکن است سیال با دمای بالای خود درون خطوط لوله بدون بروز هیچ مشکلی در جریان باشد اما حرارت ثانویه عملیات جوشکاری که از دیواره ی خطوط لوله عبور کرده و به آن می رسد خارج از تلرانس حرارتی سیال برای عدم اشتعال باشد. جوشکاری بر روی خطوط لوله فولادی، آهنی و آلیاژهای فلزی انجام می شود. این فلزات رسانای خود حرارت و گرما هستند و به راحتی می توانند گرمای حاصل از جوشکاری بر روی لوله را به سیال منتقل کنند. در چنین شرایطی باید میزان دمای لازم برای خود سوزی یا خود اشتعالی سیال را در نظر داشته باشیم و اگر این میزان دما می تواند با عملیات جوشکاری به سیال منتقل شود، باید از اجرای عملیات جوشکاری بر روی خط صرف نظر کنیم.

ماهیت شیمیایی سیال

برخی سیالات دارای ماهیت هایی هستند که با استفاده از حرارت تشدید می یابد یا به نقطه ی خطر نزدیک می شود. به عنوان مثال گازها در تماس با حرارت و یا جرقه می توانند منفجر شوند. گاز شهری نمونه ای از این سیالات است. سیالات گازی علاوه بر اینکه درون خطوط لوله در جریان اند در نواحی خاصی از خط لوله نشت نیز دارند و به راحتی در محیط و اتسمفر اطراف پراکنده می شوند. پراکندگی این گازها در محیط می تواند اجرای عملیات جوشکاری بر روی خط لوله را با ریسک همراه سازد. حرارت و جرقه های ناشی از عملیات جوشکاری می تواند سبب بروز فعل و انفعلات و نیز تکمیل مثلث آتش شود و آتش سوزی و انفجار را در پی داشته باشد.

خطوط لوله پلاستیکی

در صورتی که قصد داشته باشیم اتصالات را با جوشکاری بر روی خط نصب کنیم باید خطوط لوله از جنس فولادی و آهنی و آلیاژهای مروط به این فلزات باشد. ممکن است توصر کنید که جوش بر روی لوله های پلی اتیلنی و پلاستیکی و یا چدنی امکان پذیر است اما باید بگوییم در هات تپ نمی توانیم خروجی انشعاب را با استفاده از جوشکاری ارائه دهیم. دلیل این امر میزان استحکام فوقالعاده زیادی است که در محل انشعاب نیاز داریم. پس می توان گفت با اینکه جوشکاری بر روی خطوط لوله پلاستیکی و چدنی میسر است اما در عملیات هات تپ از اتصالات مکانیکی و یا اتصالات مختص به خطوط لوله (به عنوان مثال اتصالات اسپلیت تی خطوط لوله پلی اتیلنی) استفاده می کنیم.

اجرای عملیات هات تپ یا نشت گیری در زیر سطح آب

در صورتی که بخواهیم از خطوط لوله زیر دریایی به روش هات تپ انشعاب تهیه کنیم و یا خطوط لوله زیر سطح آب را کهدچار نشتی شده اند، نشت گیری کنیم، از اتصالات مکانیکی و یا اتصالات نشت بند (leak repair) استفاده می کنیم. جوشکاری در زیر آن ممکن است در برخی مواقع ممکن است اما در عملیات هات تپ و بسته به نوع عملکردی که بر روی خط لوله داریم از جوشکاری استفاده نخواهیم کرد.