اسپلیت تی مکانیکی جزء اتصالات مکانیکی خط لوله است و در هات تپ استفاده می شود. اسپلیت تی مکانیکی با اسپلیت تی جوشی تفاوتی به لحاظ عملکرد ندارد و تنها تفاوت آن ها نوع نصب آن ها بر روی خطوط لوله است. اسپلیت تی مکانیکی را ابا استفاده از پیچ و مهره یا فرایند bolting بر روی خط لوله نصب می کنند (به صورت مکانیکی) و اما اسپلیت تی جوشی را با استفاده از عملیات جوشکاری و یا هوا جوش بر روی خط لوله جوش می دهند. بدیهی است که برای تعبیه کردن محل مناسب به منظور بستن پیچ و مهره ها، نیاز داریم تا شکل ساختار اسپلیت تی جوشی را تا اندازه ای تغییر دهیم.

استفاده از اسپلیت تی مکانیکی

استفاده از این اتصال مکانیکی بسته به شرایط خط لوله دارد. چندین پارامتر وجود دارند که با توجه به آن ها از نوع مکانیکی این اتصال استفاده خواهیم کرد. یکی از این پارامترها جنس خط لوله است. پرواضح است در صورتی که جنس خط لوله از نوعی باشد که عملیات جوشکاری بر روی آن غیر ممکن باشد، باید از اسپلیت تی مکانیکی استفاده کنیم.

اما علاوه بر این مورد پارامترهای زیر مجموعه ای نیز وجود دارند که حتی در صورت مناسب بودن جنس خط لوله برای جوشکاری نیز باید مد نظر قرار گیرند. ضخامت خط لوله نیز یکی دیگر از این پارامترها است. در صورتی که ضخامت خط لوله کم باشد آن گاه استفاده از عملیات جوشکاری همراه با ریسک خواهد بود. ممکن است حرارت حاصل از جوشکاری موجب برهمکنش و فعل و انفعالات سیال شود. همچنین ماهیت سیال نیز در این منظر بسیار مهم است. سیالات و به خصوص سیالات گازی بنابر ماهیت خود به راحتی می توانند توسط حرارت تحریک شده و این تحریک پذیری می تواند در نهایت اشتعال و آتش سوزی را به دنبال داشته باشد.

پس از بررسی تمامی پارامترهای ذکر شده و در صورت احتمال بروز نقص فنی و ایمنی در استفاده از عملیات جوشکاری از اسپلیت تی مکانیکی استفاده می کنیم.

ساخت اسپلیت تی مکانیکی

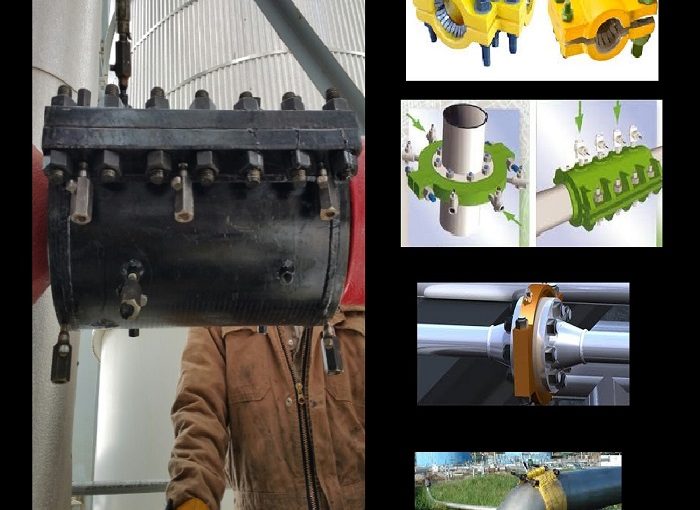

برای ساخت اسپلیت تی مکانیکی پدهایی را از یک قطعه لوله به دست می آوریم. برای این کار یک قطعه لوله متناسب طول منطقه ی عملیاتی بر روی خط لوله انتخاب کرده و آن را از قسمت طولی به دو قسمت مساوی تقسیم می کنیم.

سپس لبه های هر پد را برای بستن پیچ و مهره ها، خم کرده و یا قطعه ی مستطیلی شکل را با زاویه ۹۰ درجه به آن جوش می دهیم. بر روی این لبه های برگشته و یا قطعات جوش خورده سوراخ هایی وجود دارند که پیچ ها درون آن ها قرار گرفته و از قسمت بیرونی با استفاده از مهره ها بسته می شوند و اتصال محکمی را به وجود می آورند. در نوع مکانیکی اسپلیت تی نیز همانند اسپلیت تی جوشی، نیپل در مرکز یکی از پدها قرار می گیرد و پس از نیز فلنجی بر روی آن جوش داده می شود.

پس از این که اتصال را به فاز عملیاتی انتقال دادند از قطعات آب بند لاستیکی یا فلزی برای آب بندی این نوع اسپلیت تی استفاده می شود. به دلیل اینکه نمی توان این نوع اسپلیت تی را بر روی خط لوله جوش داد، نشت گیری و درز بندی این اتصال از اهمیت ویژه ای نصبت به اتصالات دیگر برخوردار است.

برای نشت گیری این اتصال مکانیکی آب بند ها یا نشتی گیرهایی را انتخاب می کنند که مقاومت لازم را در برابر حرارت و فشار سیال داشته باشند. همچنین مواد و متریال سازنده ی این قطعات آب بند نباید با سیال وارد واکنش شیمیایی شوند. هر گونه تغییر شکل در این قطعات می تواند موجب نشت سیال شود پس در انتخاب آن ها در هر عملیات باید بهترین و متناسب ترین آب بند را انتخاب کنیم.

این قطعات به شکل نواری در فاصله ی طول بین دو پد قرار می گیرند. دو قطعه ی آب بند اورینگ یا دایره ای شکل نیز در دو انتهای اسپلیت تی مکانیکی قرار می گیرند و اتصال را نشت گیری می کنند. پس از جایگذاری قطعات نشت گیر، پیچ و مهره ها نیز در دو سوی پدها بسته می شوند. در این حالت فلنج بر روی اتصال بسته شده و دستگاه هات تپ نیز مستقر می شوند و پس از آن عملیات هات تپ نیز استارت می خورد.

عملیات هات تپ به منظور انشعاب گیری از خطوط لوله و مخازن ذخیره سازی مختلف انجام می شود. این خطوط لوله در اماکن مختلفی از جمله پالایشگاه های نفتی و گازی، مجتمع های پتروشیمی، نیروگاه های سیکل ترکیبی، آب و فاضلاب و خطوط گاز رسان شهری انجام می شود. در این عملیات از انواع اتصالات جوشی و مکانیکی بنابر نوع خط لوله و ماهیت شیمیایی سیال آن استفاده می شود. اسپلیت تی مکانیکی یک نمونه از این اتصالات می باشد.