اتصالات به منظور رفع کاستی هایم وجود در خطوط لوله مورد استفاده قرار می گیرند. به طور کلی زمانی به سراغ یک فیتینگ خطوط لوله خواهیم رفت که جریان خطوط لوله موجود دچار نقص و کاستی یی باشند، یا در صدد یک طرح توسعه ای باشیم که با استفاده از قابلیت های موجود امکان تحقق ان وجود ندارد. در این شرایط اتصالت به عنوان ابزارهای کمکی، به پشتیبانی طرح و برنامه مورد نظر ما توجیه پیدا خواهند کرد.

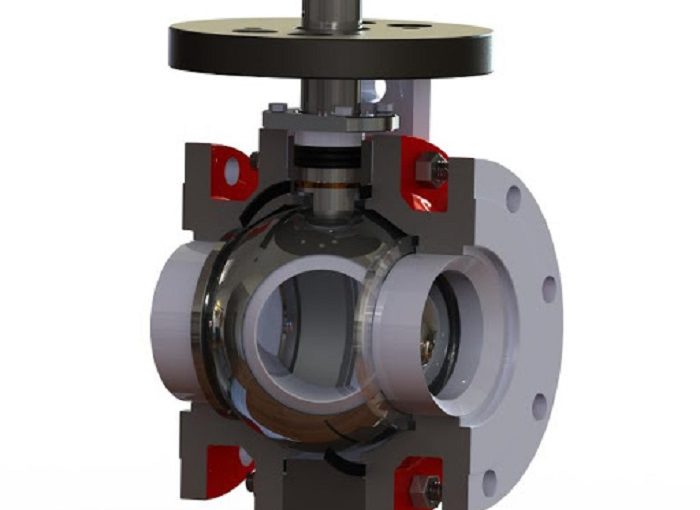

اتصالات خطوط لوله کارکردهای مختلفی دارند، برخی از آن ها ابزار اتصال دادن تجهیزات و ابزارها به خطوط لوله هستند. برای مثال در صددیم یک شیر تخلیه روی خطوط لوله ای ایجاد کنیم. در این شرایط از یک اتصال برای نصب شیر روی لوله بهره خواهیم گرفت. در شرایطی دیگر ممکن است نیاز به اتصال یک خط لوله روی خط لوله موجود باشیم. برای نمونه ممکن است در صدد باشیم مسیر یک خط لوله ۶ اینچی را با یک لوله ۴ اینچی ادامه دهیم. در این شرایط نیاز به یک ردیوس ۶ به ۴ خواهیم داشت.

اتصالات برخی اوقات به منظور فرایندهای تعمیراتی مورد استفاده قرار می گیرند. برای مثال ممکن است لوله ای دچار آسیب و خوردگی شده باشد و نیاز به تعمیر داشته باشد. در این شرایط می توان با استفاده از اتصالاتی نظیر کلمپ ناحیه آسیب دیده را پوشش داد. در برخی شرایط دیگر ممکن است نیاز به مسدود کردن خط برای انجام تعمیرات روی ناحیه آسیب دیده باشد. در این شرایط نیز از دیگر اتصالات بهره خواهیم برد.

با توجه به موارد ذکر شده می توان پی برد که اتصالات و فیتینگ ها چه کارکردهای متنوعی در خطوط لوله و مخازن دارند. از این رو می توان پی به اهمیت و جایگاه فیتینگ ها در خطوط لوله برد. با توجه به این نکات باید نسبت به نصب اتصال مناسب روی خط لوله، و نیز انجام فرایند نصب به بهترین شکل ممکن طرح و برنامه مهندسی دقیق و مشخص داشت.

انتخاب اتصال خطوط لوله

برای انجام عملیات های تعمیراتی خطوط لوله باید مطالعات و مهندسی ها به دقیق ترین شکل ممکن صورت گیرد. یکی از فازهای این مطالعات بررسی و کارشناسی در خصوص انتخاب بهترین فیتینگ برای خط لوله است. در این خصوص باید تحقیقات صورت بگیرد که برای مثال در انجام عملیات انشعاب گیری گرم یا هات تپ باید از چه نوع اتصالی بهره گرفته شود. آیا اسپلیت تی مناسب تر است یا با اتصالاتی دیگر نظیر سدل نیپل نیز می توان انشعاب گیری را با اطمینان به انجام رساند.

همچنین نکته دیگر در نوع روش انشعاب گیری خواهد بود. ممکن است نیاز داشته باشیم که انشعاب جدید از همان خروجی ولو که عملیات هات تپ روی آن انجام شده است ایجاد شود. در این صورت از اسپلیت تی با نیپل یک سر استفاده خواهد شد، اما گاهی اوقات لازم است که انشعاب از سمت جانبی نیپل به موازات خط لوله اصلی ایجاد شود. در این شرایط ساخت اسپلیت تی فرایند متفاوتی خواهد داشت و علاوه بر سر فلنج دار نیپل، باید یک خروجی دیگر روی بدنه نیپل به سایز انشعاب مورد نظر ایجاد کنیم تا خط انشعابی جدید از آن حاصل شود. در این شرایط این خط انشعابی جدید می تواند فلنج دار یا جوشی باشد. بعبارتی دیگر بسته به شرایط می توان خط لوله جدید را به انشعاب موجود جوشکاری کرد که در این شرایط دیگر نیاز به فلنج نخاوهد بود. اما گاهی اوقات بر حسب شرایط فنی و محیطی کار لازم است که مجرای انشعابی جدید نظیر فلنج دار باشد و خط لوله انشعابی به صورت مکانیکی روی اسپلیت تی نصب شود.

انتخاب نوع اتصال تا حدود زیادی به نوع فرایندی که می خواهیم انجام دهیم نیز بستگی دارد. برای مثال اگر خط لوله ای دچار آسیب و خوردگی و در نتیجه نشتی سیال باشد باید ابتدا به ساکن برنامه ریزی کرد که اساسا کدام فرایند برای رفع ایراد عملیاتی شود. رفع نشتی را گاهی اوقات چنان که اشاره شد می توان با استفاده از کلمپ نشتی گیر به انجام رساند. این فرایند تقریبا ساده ترین روش تعمیراتی است و عبارت خواهد بود از نصب مستقیم فکلمپ روی محل نشتی و بستن و پیچ و مهره کردن آن. اما اگر نیاز به عملیات استاپل و انسداد خط لوله باشد فرایند بسیار پیچیده تر خواهد شد و مستلزم دستکم ۴ اسپلیت تی خواهد شد. علاوه بر اتصالات چهارگانه اسپلیت تی، نیاز به کپ ها و پلاگ های مسدودکننده برای ممانعت از انتشار سیال از ناحیه بریده شده و جدا شده لوله نیز خواهیم داشت که این موارد را نیز باید به لیست اتصالات مورد نیاز افزود. یا ممکن است کارفرما به این جمع بندی نایل آید که خط لوله موجود فاقد توجیه فنی است و خط باید از نقطه نشتی به کل تعویض شود. در این شرایط با استفاده از روش انسداد خط، جریان را از آن نقطه به خط لوله جدید منتقل می کنیم و خط لوله موجود را از مدار خارج می کنیم. برای انجام این روش نیاز به اتصالات چهار راهی یا ۴-WAY خواهد بود تا پلاگ مسدود کننده را تمام و کمال درون خود پوشش دهند و مسیر جریان را به طور دائم از نقطه مورد نظر، از خط لوله موجود منحرف کند.

چنان که پیداست انتخاب و نوع استفاده از اتصال در عملیات های مربوط به خطوط لوله تماما مشروط به ماهیت فرایند و روشی خواهد داشت که برای انجام سرویس مورد نظر انتخاب می شود. باید این نکته را نیز افزود که ابتدا به ساکن در خصوص روش انجام کار باید مطالعات و امکان سنجی های لازم صورت گرفته شده باشد توجیه فنی و ایمنی و اقتصادی کار لحاظ شده باشد. در این صورت می توان اتصال مورد نظر را انتخاب و مراتب ساخت و نصب و بههر گیری از ان در فرایند را به انجام رساند. اسپلیت تی، فول سدل، سدل نیپل، ولدولت، اتصال ۳-WAY، اتصال ۴-way، کلمپ، اسپلیت اسلیو و سایر اتصالات خطوط لوله مربوطه می توانند بهترین انتخاب و در عین حال بدترین و مخرب ترین اتصال برای سرویس مورد نظر تعمیراتی خط لوله به شمار روند؛ حصول هر یک از نتایج دوگانه فوق بستگی به مهارت، دانش و تجربه مجری کار خواهد داشت تا بتواند به بهترین نحو از قابلیت ها و امکانات و مشخصه های فنی این اتصالات بهره بجوید.