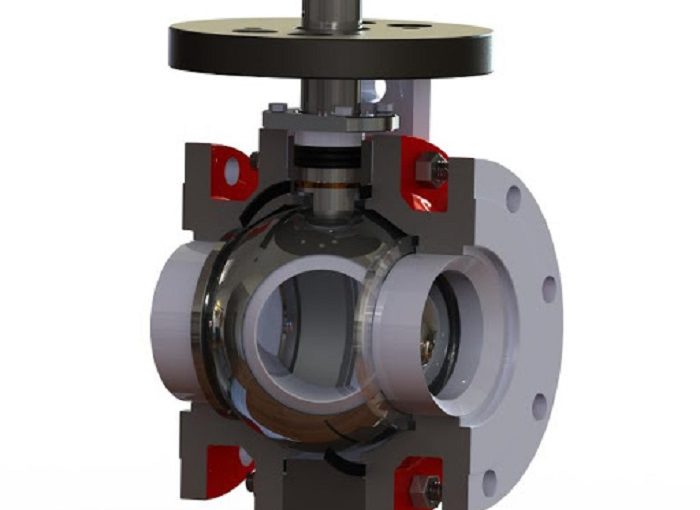

شیر توپی Ball valve نمونه ای از شیرهای گردان است که با استفاده از آن می توان جریان عبور سیالات مختلف را قطع و وصل کرد. در مرکز مجرای شیر توپی یا بال ولو قطعه ی کروی شکلی وجود دارد. این قطعه ی کروی شکل در مرکز خود روزنه ای دارد که باز یا بسته بودن این روزنه جریان سیال را برقرار ساخته و یا مسدود می کند. این روزنه را می توان با ۹۰ درجه چرخش و به صورت ربع گرد مسدود و یا باز کرد. در عملیات هات تپ که بر روی خطوط لوله ی مختلف اجرا می شود از شیر توپی یا بال ولو استفاده می شود. در عملیات هات تپ از خطوط لوله ی مختلف در سایت های گوناگون مثل پالایشگاه ها و مجتمع های پتروشیمی انشعاب تهیه می کنیم. تهیه انشعاب به شیوه ی هات تپ در مجاورت سیال درون لوله انجام می شود. بدیهی است که برای ایجاد انشعاب باید حفره ای به اندازه ی مقطع لوله ی انشعابی بر روی لوله ایجاد کنیم تا به سیال درون لوله دسترسی داشته باشیم و سپس آن را به درون لوله ی انشعابی هدایت کنیم. در عملیات هات تپ این حفره را بر روی خطوط لوله ی تحت فشار ایجاد می کنیم. بهره برداری از این خطوط در حین اجرای عملیات هات تپ متوقف نمی شود و در نقاط پایین دست خط لوله همچنان می توان از سیال بهره برداری کرد. اما سوارخ کردن لوله ای درون آن سیال با فشار مشخصی در جریان است، نیاز به ساز و کاری دارد که با استفاده از آن بتوان مانع از خروج سیال به بیرون از محیط لوله شد و از نشت آن جلوگیری کرد. همچنین در کنار سیستم نشت بندی باید سیستم دیگری وجود داشته باشد که با استفاده آن بتوان جریان سیال را کنترل و قطع و وصل کرد.

در عملیات هات تپ نشت گیری محل حفره بر عهده ی اتصالات خطوط لوله است که انواع مختلفی دارند و هر کدام به نحوی محل برش هات تپ را آب بندی و نشت گیری می کنند.

همچنین کنترل و قطع و وصل کردن جریان سیال در عملیات هات تپ بر عهده ی ولو یا شیر صنعتی است که شیر توپی یا بال ولو یکی از انواع ولوهایی است که در عملیات هات تپ مورد استفاده قرار می گیرد و موضوع مورد بررسی ما در این نوشته است.

حفره ای که بر روی لوله ایجاد می شود (برش لوله) نیز به توسط دستگاه هات تپ ایجاد می شود. این دستگاه دارای اجزای برشی است که با استفاده از آن برشی بر روی لوله ایجاد خواهد شد. این برش به صورت دایره ای است و مقطع آن با مقطع لوله ی انشعابی برابر است.

شیرهای توپی را در دسته ی شیرهای on/off قرار می دهند و کاربری آن ها با کنترل ولوها متفاوت می باشد.

شیر توپی Ball Valve

شیر توپی یکی از انواع ولوهایی است که بر روی خطوط لوله مورد استفاده قرار م یگیرد و با استفاده از آن می توان جریان سیال را قطع و وصل کرد و یا میزان فشار سیال را با استفاده از آن کنترل کرد. شیر توپی نسبت به دیگر انواع ولوها پرکاربرد تر است و دلیل این کاربرد زیاد نیز عمر طولانی، دوام بالا و آب بندی قابل قبول است.

از بال ولوها در مسیر سیالاتی با آلودگی بالا استفاده می شود. این شیرها در برابر این جریانات مقاومت بیشتری از خود نشان می دهندو همچنین زمانی که فشار سیال بالا باشد شیرهای توپی را در مسیر سیال نصب می کنند و با استفاده از آن جریان را تحت کنترل می گیرند. مقاومت شیر توپی در برابر فشار بالای سیال بسیار مناسب است.

همان طور که می دانید آب بندی سیالات گازی نسبت به آب بندی سیالات مایع حساس تر و سخت است. شیر توپی این عمل را در مسیر سیالات گازی به خوبی انجام می دهد و همان طور که اشاره کریدم از میزان آب بندی بالایی برخوردار است.

این شیرها وزن کمی دارند و نصب آن ها بر روی خط لوله، نیاز به نیروی بارگیری چندانی ندارد. همچنین نصب آن ها بر روی خط لوله ساده است.

بال ولوهای چند راهی نیز وجود دارند که با استفاده از آن می توان مسیر جریان سیال را کنترل کرد و به آن جهت داد.

شیرهای توپی را در مباحث ابزار شناسی و ابزار دقیق با شکل زیر می شناسند.

نحوه ی عملکرد شیر توپی Ball valve

برای درک بهتر عملکرد شیرهای توپی بهتر است تا ابتدا قطعه ی متحرک و کروی شکل این شیرها را مورد بررسی قرار دهیم.

یک قطعه ی کروی یا توپی را تصور کنید که بر روی آن حفره ای وجود دارد. ای حفره در شیرهای توپی محل عبور سیال از درون شیر است. قطعه ی کروی شکل شیرهای توپی در مرکز محفظه ی شیر وجود دارد. با چرخش اهرم شیر این قطعه به میزان ۹۰ درجه (ربع گرد) می چرخد. چرخش این قطعه سبب می گردد تا حفره ی مرکزی آن در مسیر جریان سیال و یا با ۹۰ درجه اختلاف خارج از مسیر آن قرار گیرد.

باز و بسته شدن اهرم شیر یا به صورت دستی انجام می شود یا موتورهای متحرکی را به آن متصل می کنند تا در صورت لزوم شیر را از راه دور کنترل کنند.

شیرهای توپی باید همیشه در حالت باز و یا بسته قرار داشته باشند که چرا نیمه باز بودن آن ها می تواند به شیر آسیب وارد کند.

شیر توپی دارای اهرمی به منظور باز یا بستن شیر است که از طریق یک گیربکس به ساقه ی شیر تصل می شود و حرکات آن می تواند توپی شیر را بگرداند. در واقع با حرکت اهرم به اندازه ی یک قوس ۹۰ درجه ای شیر باز و بسته می شود.

در صورتی که شیرهای توپی در حالت باز قرار داشته باشند باعث افت جریان سیال می شوند و دلیل آن نیز کوچک بودن مجرای عبوری سیال نسبت به مجرای لوله است. در صورت طراحی و انتخاب غلط این کاهش فشار در برخی مواقع می تواند تلاطم سیال را به دنبال داشته باشد. (reduce bore)

در صورتی که مساحت مجاری شیر توپی با مساحت مجاری لوله یکی باشد می توان لوله را با استفاده از عملیات پیگ رانی تمیز کاری و یا بازرسی کرد.

شیرهای توپی را می توان با تزریق گریس آب بندی کرد. پایه گریس های تزریقی برای آب بندی بال ولو ها سینتتیک است.

شیرهای توپی را براساس نوع ساخت بدنه و نیز طراحی توپی به دو گروه تقسیم می کنند.

تقسیم بندی بال ولوها بر اساس ساخت بدنه

- Top entry

- Side entry

- Welded body

- شیر یک تکه

- شیر دو تکه

- شیر سه تکه

تقسیم بندی بال ولوها بر اساس طراحی توپی

- فلوتینگ

- ترونیون

- Reduce bore

- Full bore

- و بال ولو v شکل